Kanban adalah kata dalam bahasa Jepang yang secara harfiah dapat diterjemahkan sebagai papan nama atau papan iklan. Pada 1950-an Taiichi Ohno di Toyota mengembangkan sistem kontrol produksi menggunakan kartu yang memberikan sinyal visual untuk memicu suatu tindakan.

Awalnya, ini digunakan untuk mempertahankan tingkat efisiensi yang tinggi di garis produksi dan untuk implementasi produksi ‘Just in Time' (JIT).

Selama bertahun-tahun istilah tersebut telah digunakan dalam berbagai cara tetapi berguna untuk memikirkan kartu kanban sebagai kartu fisik yang berisi informasi tentang suatu produk dan bagaimana itu harus dikembangkan; papan kanban adalah tempat kartu kanban ditampilkan sesuai dengan kemajuan mereka melalui proses pengembangan dan teknik keseluruhan hanya disebut sebagai kanban.

Dalam beberapa tahun terakhir, kanban telah menemukan peran dalam manajemen proyek dengan agilitas, terutama di mana pekerjaan dilakukan dengan menggunakan pendekatan scrum.

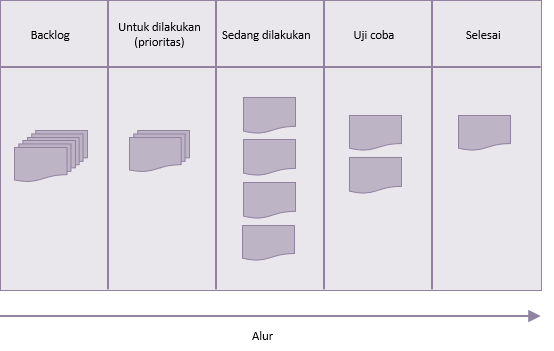

Papan kanban menunjukkan aliran dari spesifikasi produk di backlog, melalui pengembangan dan pengujian ke produk yang sudah selesai. Pendekatan yang sangat interaktif dan visual ini, ditambah dengan rapat scrum harian dan timebox yang relatif singkat (sprint), adalah cara yang lebih tepat untuk melacak alur kerja daripada metode tradisional seperti diagram Gantt.

Diagram di atas menunjukkan bagaimana suatu produk dapat melewati lima tahap. Kanban tidak menyebutkan secara spesifik jumlah tahapan atau apa yang disebut. Ini harus didefinisikan sesuai dengan kebutuhan pekerjaan yang sedang dilakukan.

Papan sebenarnya dapat berupa elektronik atau cukup dengan catatan 'post-it' di papan tulis.

Taiichi Ohno menyatakan bahwa kanban harus mengikuti aturan ketat agar menjadi efektif, seperti:

- Tahap selanjutnya hanya dapat menarik item dalam jumlah yang ditentukan (misalnya mungkin ada batasan tentang berapa banyak produk yang dapat diproses pada satu waktu).

- Tahap-tahap sebelumnya hanya dapat memberikan item ke tahap selanjutnya seperti yang ditentukan.

- Tidak ada barang yang dibuat atau dipindahkan tanpa kartu kanban.

- Kartu kanban harus menyertai setiap produk setiap saat.

- Produk yang rusak tidak akan dikirim ke tahap berikutnya.

- Jumlah kartu kanban di setiap tahap dipantau untuk mengungkapkan masalah dan peluang untuk perbaikan.

Aturan-aturan ini awalnya dikembangkan untuk penjadwalan produk di lean manufacturing dan lingkungan JIT. Mereka perlu disesuaikan untuk konteks manajemen proyek yang berbeda tetapi prinsip aturan yang jelas masih berlaku.

Terima kasih Valentinus Pramana untuk terjemahannya pada halaman ini.