Kanban est un mot japonais qui peut être traduit littéralement par panneau indicateur ou babillard. Dans les années 1950, Taiichi Ohno a développé chez Toyota un système de contrôle de la production en utilisant des cartes qui fournissent un signal visuel pour déclencher une action.

À l'origine, cela a été utilisé pour maintenir des niveaux élevés d'efficacité dans les lignes de production et pour la mise en œuvre de la production « Juste à temps » (JaT).

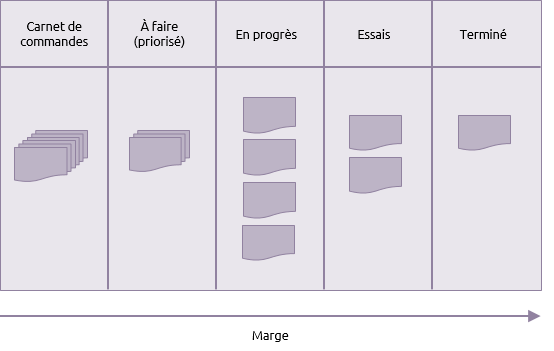

Au fil des années, le terme a été utilisé de différentes façons, mais il est utile de penser à une carte kanban comme étant une carte physique contenant des informations sur un produit et comment il doit être mis au point; un tableau kanban est l'endroit où les cartes kanban sont affichées en fonction de leur progression dans le processus de développement et la technique globale est appelée simplement kanban.

Au cours des dernières années, kanban a trouvé un rôle dans la gestion de projet agile, en particulier lorsque le travail est exécuté en utilisant l'approche Scrum.

Un tableau kanban montre le flux à partir de la spécification d’un produit dans le carnet de commandes, à travers le développement et les essais du produit fini. Cette approche très interactive et visuelle, couplée à la réunion de Scrum et relativement courtes périodes de temps (sprints), est un moyen plus approprié pour suivre le flux de travail que les méthodes traditionnelles telles que les diagrammes de Gantt.

Le tableau comme tel peut être électronique ou simplement des notes « post-it » sur un tableau blanc.

Taiichi Ohno a déclaré que le kanban doit suivre des règles strictes afin d'être efficace, tels que :

- Une étape ultérieure ne peut que retirer des éléments dans les quantités spécifiées (par exemple, il peut y avoir une limite sur le nombre de produits qui peut être en cours à un moment donné).

- Les étapes antérieures peuvent seulement passer les articles à des étapes ultérieures comme spécifié.

- Aucun élément n'est réalisé ou déplacé sans carte kanban.

- Une carte kanban doit accompagner chaque produit en tout temps.

- Les produits défectueux ne sont jamais envoyés à l'étape suivante.

- Le nombre de cartes kanban dans chaque étape est surveillé pour identifier des problèmes et des opportunités d'amélioration.

Ces règles ont été initialement développées pour la planification de produits dans les environnements de production de valeur ajoutée et de JaT. Elles doivent être adaptées à différents contextes de management de projet, mais le principe de règles claires s'applique encore.

Merci à la SMaP pour la traduction.