Kanban ist ein japanisches Wort, das wörtlich mit "Tafel" oder "Plakat" übersetzt werden kann. In den 1950er Jahren entwickelte Taiichi Ohno bei Toyota ein Produktionskontrollsystem mit Karten, die ein visuelles Signal zur Auslösung einer Aktion geben.

Ursprünglich wurde dies zur Aufrechterhaltung eines hohen Effizienzniveaus in Produktionslinien und zur Umsetzung der Just-in-Time"-Produktion (JIT) eingesetzt.

Im Laufe der Jahre wurde der Begriff auf unterschiedliche Weise verwendet, aber es ist nützlich, sich eine Kanban-Karte als eine physische Karte vorzustellen, die Informationen über ein Produkt und dessen Entwicklung enthält; eine Kanban-Tafel ist der Ort, an dem die Kanban-Karten entsprechend ihrem Fortschritt im Entwicklungsprozess angezeigt werden, und die gesamte Technik wird einfach als Kanban bezeichnet.

In den letzten Jahren hat Kanban eine Rolle im agilen Projektmanagement gefunden, insbesondere wenn die Arbeit nach dem Scrum-Ansatz durchgeführt wird.

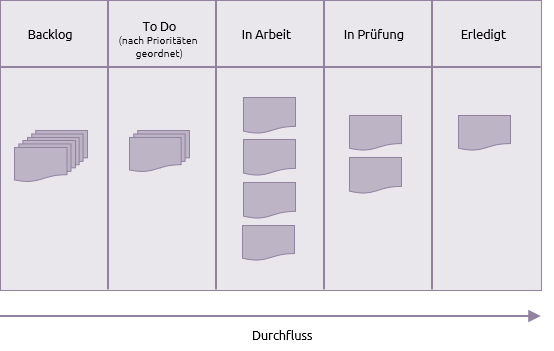

Eine Kanban-Tafel zeigt den Fluss von einer Produktspezifikation im Backlog über die Entwicklung und das Testen bis hin zum fertigen Produkt. Dieser hochgradig interaktive und visuelle Ansatz ist in Verbindung mit dem täglichen Scrum-Meeting und relativ kurzen Zeitfenstern (Sprints) eine geeignetere Methode, um den Arbeitsfluss zu verfolgen, als traditionelle Methoden wie Gantt-Diagramme.

Das obige Diagramm zeigt, wie ein Produkt fünf Phasen durchlaufen kann. Kanban schreibt weder die Anzahl der Stufen noch deren Bezeichnung vor. Dies sollte je nach den Erfordernissen der zu erledigenden Arbeit festgelegt werden.

Die eigentliche Tafel kann elektronisch sein oder einfach aus Post-it-Notizen auf einem Whiteboard bestehen.

Taiichi Ohco erklärte, dass Kanban strenge Regeln befolgen muss, um effektiv zu sein, wie zum Beispiel:

-

In einer späteren Phase können nur noch Artikel in der angegebenen Menge entnommen werden (z. B. kann es eine Begrenzung geben, wie viele Produkte gleichzeitig in Arbeit sein können).

-

Frühere Stufen dürfen nur die angegebenen Gegenstände an spätere Stufen weitergeben.

-

Ohne Kanban-Karte werden keine Artikel hergestellt oder bewegt.

-

Jedes Produkt muss stets von einer Kanban-Karte begleitet werden.

-

Defekte/Unfertige Produkte werden nie in die nächste Phase geschickt.

Die Anzahl der Kanban-Karten in jeder Phase wird überwacht, um Probleme und Verbesserungsmöglichkeiten aufzudecken.

Diese Regeln wurden ursprünglich für die Terminplanung von Produkten in der schlanken Fertigung und im JIT-Umfeld entwickelt. Sie müssen für verschiedene Projektmanagementkontexte angepasst werden, aber der Grundsatz klarer Regeln gilt nach wie vor.